1.1 由于货架钢结构体系设计与安装上的要求,需要在冷弯型钢的立面、侧面冲压出一系列的具有一定分布规律和精度要求的孔,在货架立柱的截面形状很复杂的情况下很难保证能在冷弯型钢上进行后续加工完成。在货架立柱冷弯成型生产线中导入在线预冲孔加工工序,扩大了货架立柱的截面形状的设计范围,极大地优化了货架钢结构组成机理,特别是当立体仓库(AS/RS)系统在我国的兴起和广泛发展与应用,对货架立柱的孔位精度提出了更高的要求,如:孔位误差不超过0.3,孔位累计误差也不超过0.5等,传统生产的基本工艺和方法已很难实现,我们大家都知道传统工艺是将材料先开卷成条料,再由人工手动送料,靠简易定位块及经验定位后冲压实现或将相应的冷弯型钢依据一定的冲压原理做定位冲压完成,准确度低,劳动强度大,生产效率低。

1.2 在冲压自动化生产和压力机改造过程中,既要实现压力机主机的连续运行,又要实现间歇性的送料和取件工作,必然要设计专门的自动送料装置和自动取排件装置,由于毛坯形状、大小、工艺过程以及主机设备性能上的差异,其自动送料装置也大不一样,近年来,由于交流位置伺服系统实现的交流伺服自动送料装置具有系统响应速度快、速度精度高、调速范围宽、加减速性能好、鲁棒性强、控制灵活方便、抗干扰能力强、运行稳定可靠等优点,在工业生产里得到了广泛应用。在货架立柱等位置控制精度要求比较高的场合,可采用CNC系统或专用的伺服驱动单元,该方案造价高,基本控制电路和控制原理复杂,不可预见性影响因素多,但在货架横梁、拉杆等位置控制精度有一定的要求,如:长度控制精度为1时,采用PLC控制管理系统实现货架冷弯机组中液压停剪技术是一种性价比很好的选择方案。

1.3 本文就根据本企业内的进口货架冷弯生产线利用交流位置伺服系统PID操控方法实现的交流伺服自动送料装置及其工作原理分析改造了货架立柱在线冲床自动送料装置,既克服人工送料的缺点,又实现了货架立柱冷弯成型生产线的在线预冲孔加工工序的自动送料及加工生产。

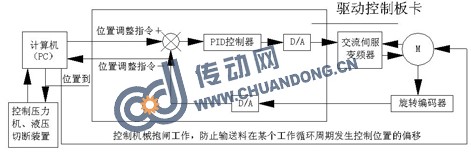

在线预冲孔伺服送料定位控制管理系统由五部分所组成,即计算机(PC)、伺服驱动控制卡、交流伺服调速系统(交流伺服控制器、伺服电机及相应的控制电缆)、传感检测及反馈、辅助动作执行系统。如图1所示。

3.1 主要工作动力来源于交流伺服电机,如图2,当准确测算出系统的具体电机功率和控制节拍要求后,可以再一次进行选择配套的交流伺服控制器和交流伺服电机,本装置原设计安装的为美国宝德(BALDOR)3.7KW的系统,后由于新产品研究开发,增加了工作传动负荷,并根据图2所示的工作原理,即动力控制部分与交流伺服控制之间的位置控制主要是通过10V的模拟信号来实现,不存在对交流伺服系统的功率限制,故可以将其更换为日本三菱公司的伺服放大器型号MR-J2S-系列的5KW的配套的交流伺服控制器和交流伺服电机,并在后期的近四年的应用过程中能很好地实现位置精度控制要求。

3.2 自动送料装置主要由图3所示的结构组成,⑴光电传感器1#主要反馈进入压力机工作区域的钢带存在状况,如:余料、缺料等;⑵伺服电机经齿轮箱向下导料辊传递输送动力,齿轮箱的传动比i(如i=11的设计选型)和电机的转速决定该系统送料定位速度;⑶旋转编码器测出上导料辊(被动送料及被动测量点)通过与板料间的运动传递的位置信号⑷机械抱闸实现定位后的位置固定;⑸光电传感器2#实现压力机的工作控制要求的位置信号的传递;⑹上下模实现在线孔位的冲压;要求压力机冲压吨位配套、机床或模具精度的配套等。

3.3 货架立柱冷弯成型生产线的在线预冲孔加工工序自动送料装置由上下一对90的导料辊组成驱动动力,依靠料板与上下导料辊之间的摩擦力送料,下导料辊由伺服驱动电动机驱动。冲压货架立柱的带钢分布孔在压力机上完成,为保证压力机冲压运动和自动送料运动的协调,在压力机下工作台平面安装接近开关,模具上特别设计和安装适当长度的位置块。当模具进行封闭运动时,位置块靠近接近开关时,接近开关输出信号(闭合),此时不能送料,由电磁或气动离合器(根据压力机的具体型号和控制方式决定)控制模具向下运动冲孔;反之,当模具返回,位置块离开接近开关时,接近开关输出信号(断开),使下导料辊能开始下一个送料动作循环周期,或利用压力机的凸轮控制器来反映模具或上工作台的具体极限位来设定具体的动作节奏。具体的每模送料步距量值的大小由PC设置相应的记数脉冲数或长度转化值比较决定,并由与上导料辊相联的角编码器被动测量反馈相协调(由程序设定),以此来实现冲压板料的可调整、高精度、无积累误差的步距送料冲压,累积误差由程序中设置的误差补偿算法或人工在线修正等手段处理,确保货架立柱的高品质孔位距离。

3.4 设备系统中的自动送料装置克服了货架立柱预开平钢带人工送料的缺点,具有简单易操作、工作可靠、控制精度高等特点,可大幅度的提升劳动生产率,配合高速高精度压力机可实现70次/分的工作频率,工作所承受的压力达到2500KN以上,其可组成独立的运行系统。

4.1 输入信号:①冲头位置检测元件:用接近开关检测或压力机的凸轮控制器控制;②有无料板的检测元件:用光电开关检测或用行程开关控制;③料板张紧检测元件:用接触开关检测;④料板堆积检测元件:用光电开关检测或用行程开关控制;⑤操作按钮:操作面板上的开始、停止、急停等开关信号。

4.2 输出信号:①控制压力机工作循环;②控制伺服电动机:上下导料辊伺服电动机的正、反转及定位;③控制抱闸动作:根据位置控制要求,实现抱闸动作的开合,决定上下导料辊的运动;④指示灯:开始、电源指示灯等(部分可共用压力机上的指示灯);其他如故障报警信号等。 4.3 交流位置伺服控制器作为下位机用来控制交流伺服电机的启、停,速度的调整,主要接受来自主控微机经数模转换变成的模拟控制电压,并输出给伺服放大器,最终调节交流伺服电机的正、反运动及调整。

4.3 交流位置伺服控制器作为下位机用来控制交流伺服电机的启、停,速度的调整,主要接受来自主控微机经数模转换变成的模拟控制电压,并输出给伺服放大器,最终调节交流伺服电机的正、反运动及调整。

5.1 输入信号的控制精度:要尽可能地选择测量辊的圆周长与增量式光电码盘的每转脉冲数的比值小的产品,其决定了反馈控制信号的测量控制精度;位置接近开关的感应距离要小而灵敏,采用1200线/转的光电编码器作反馈元件,与被动测量辊同轴安装,就可以准确测出电机的有效转速。因为光电编码器是由激光照射光珊发出脉冲的,而光珊安装在光电编码器的转轴上,转轴每转一周(3600)编码器就产生1200个脉冲,该脉冲只与转轴速度有关,而与实际伺服电机的运转速度、电机温度等无关。因此,只要准确测出光电编码器的脉冲个数,就可确切知道电机的有效转速、实际送料长度等,同时根据设定值计算出电机每秒钟应转动的理论值并与测量值作比较,将误差值转换成数字量输出到D/A芯片的输入端,从而改变其电压输出,由伺服系统控制电机的转速,进而达到恒速、定位准停控制的目的。

5.2 实际在做的工作中由于伺服系统工作电流比较大,对于微机干扰较大,故在硬件电路设计时应考虑到系统的隔离和干扰问题。由于选择使用的是串行D/A。信号的传输只用三根线,故采取隔离措施相对容易些。而光电编码器工作也容易受到干扰,因此除了正常的接地外,还要将光电编码器输出线中的地线 输出信号的控制精度:如压力机、机械或气动抱闸的响应周期的设计或选择要尽可能小,模拟控制信号要与具体的伺服系统相配套设计和调试等。

5.4 系统的机械精度控制在一定误差范围内,电气控制精度(编码器脉冲)就可得到提高,鲁棒性强,可以在很多场合达到较高精度位置控制的要求。

6.1 程序的基本功能是:人机对话调整产品生产数据和PID参数整定;实现PC及各模块间的数据传递和处理,位置环PID控制算法及控制伺服电动机运动,实现各相关设备动作等。

6.2 程序主要运行在DOS操作系统下,产品工艺参数、PID参数整定等为开放式设计,便于对实际生产的全部过程进行整定调整,其它诸如:冲压步距的设定及调整、一定长度值下每个输出脉冲数的对应调整、压力机控制精度、伺服送料精度和伺服送料长度值的设定与调整等均为开放式设计。

6.3 主程序设计中考虑了部分设备的故障预警程序段,极大地提高了设备的可操作性和对产品生产质量的控制,也在某些特定的程度上降低了设备的故障检查时间。

实际应用表明:选择合理的PID参数能够很好的满足控制管理系统响应速度快、速度精度高、鲁棒性强的要求,实际应用控制精度最高在0.1mm左右且可避免累积误差。该控制管理系统可应用于高精度开口系列冷弯型钢产品的生产中,特别是类似货架立柱的产品,即对冷弯型钢立、侧面具有孔位高精度要求的在线预冲孔的冷弯成型生产线上。既满足了货架产品位置精度、立面侧面冲孔控制精度等方面的要求,又提高了产品质量,降低了批量生产所带来的成本。具有一定的推广意义。